3 电子产品生产环境设计要求

3.1 一般规定

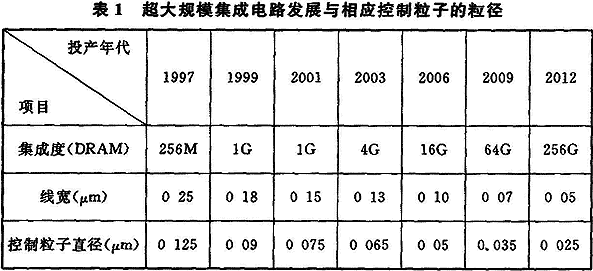

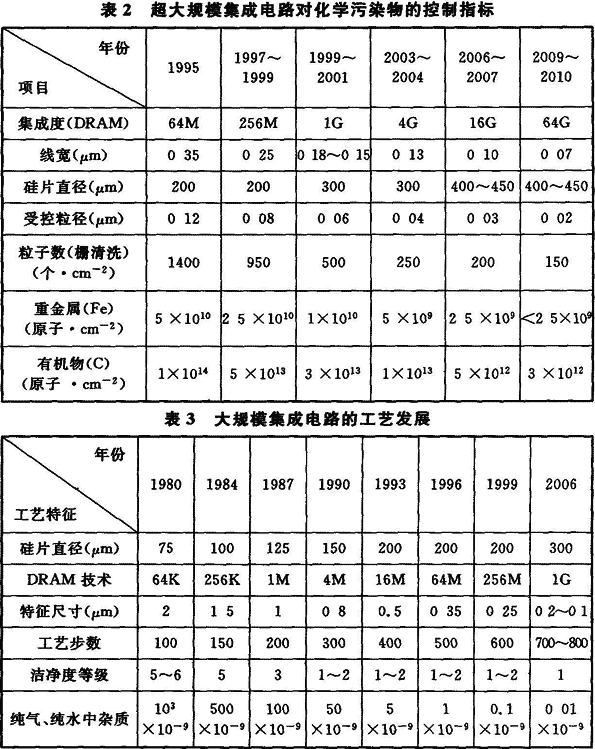

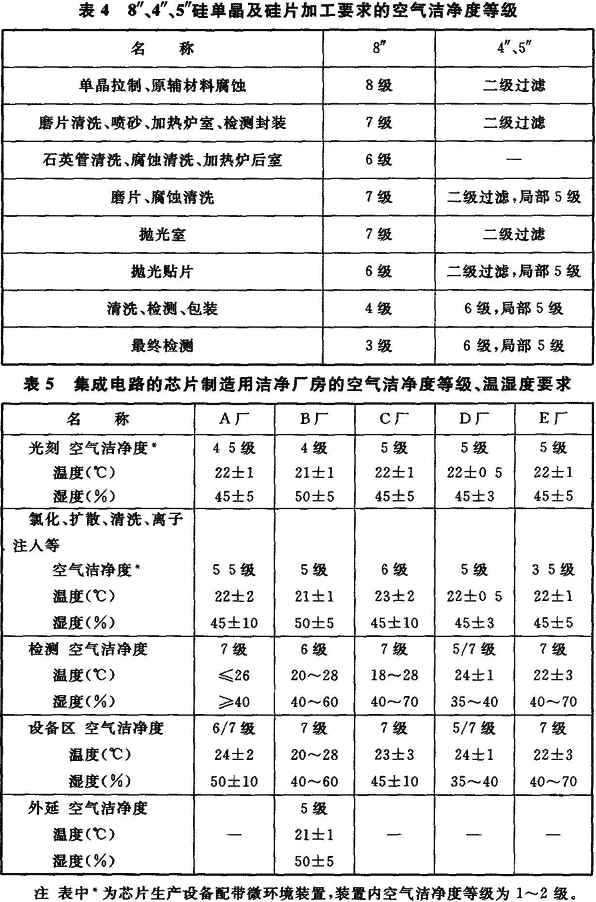

3.1.1~3.1.3 随着科学技术的发展,电子产品生产日新月异,以微电子产品为代表的各种电子产品生产技术发展迅速。现代电子产品要求微型化、精密化、高纯度、高质量和高可靠性,以人们熟悉的手机、笔记本电脑为例,它所使用的集成电路、电子元器件以及其组装的生产过程都要求在受控环境条件下进行操作,其中以集成电路生产过程对受控环境的要求尤为严格,当今线宽为45nm的超大规模集成电路产品已投入生产,其受控生产环境——洁净室(区)的受控粒子尺寸要求小于0.02μm甚至更小。表1是超大规模集成电路的发展及相应控制粒子的粒径。集成电路产品的生产和研究表明,超大规模集成电路生产所需受控环境不仅严格控制微粒,而且还需严格控制生产环境的化学污染物和直接与产品生产过程接触的各种介质——高纯水、高纯气体、化学品的纯度和杂质含量,表2是超大规模集成电路对化学污染物的控制指标。表3是大规模集成电路的工艺发展。

从表1~表3中所列数据可见,动态随机存储器(Dynamic Random Access memory,简称DRAM)产品的线宽从0.25pm发展到0.05 μm,要求洁净室(区)生产环境控制粒子直径从0.125μm严格到0.025μm,空气洁净度等级从5级到6级,严格到1级或更严;生产过程使用的高纯气、高纯水中的杂质含量从10-6,严格到10-11等。集成电路生产实践表明,芯片生产过程使用的工具、器具和物料储运装置也可能成为微粒、化学污染物的携带者或污染源,所以对其制作材质和清洁方式或保护方法,应根据产品生产工艺要求采取相应的技术措施。为此,在本规范中作出第3.1~1~3.1.3条的一般规定。

3.2.1 在现行国家标准《洁净厂房设计规范》GB 50073-2001中等同采用国际标准《洁净室及相关受控环境第一篇》ISO 14644-1中有关洁净室及相关受控环境空气中悬浮粒子洁净度级别划分。

3.2.2、3.2.3 电子产品的种类繁多,随着微型化、精密化、高纯度、高质量和高可靠的电子产品品种的增加,需要在空气悬浮粒子受控环境中进行全过程生产或部分生产的电子产品主要有:各种半导体材料及其器件生产、集成电路生产、化合物半导体生产、光电子生产、薄膜晶体管液晶显示器(Thin Film Transistor Liguid Crystal Display,简称TFT-LCD)生产、微硬盘驱动器(Hard Disk Driver,简称HDD)生产、等离子显示器(Plasma Display Panel,简称PDP)生产、磁头和磁带生产、光导纤维生产、印制电路板等。

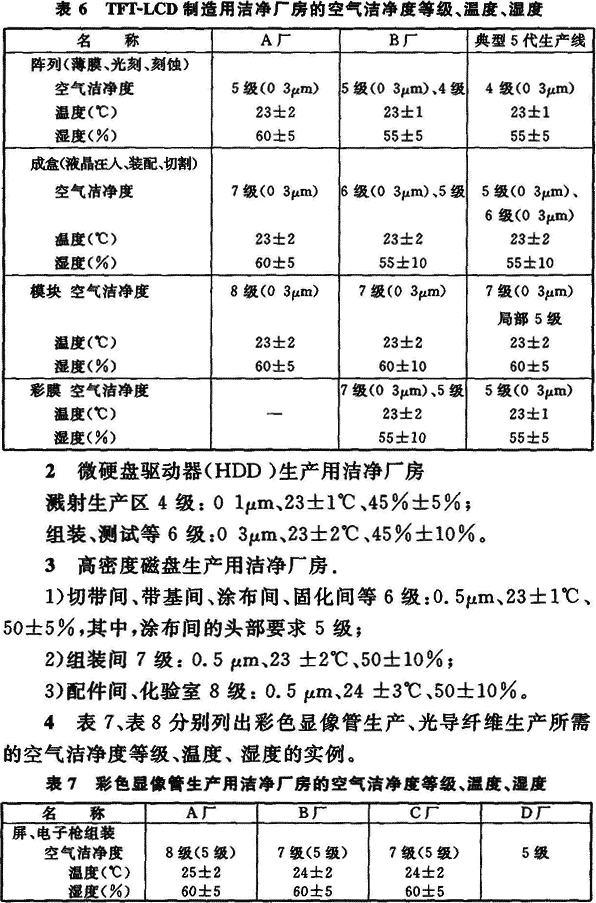

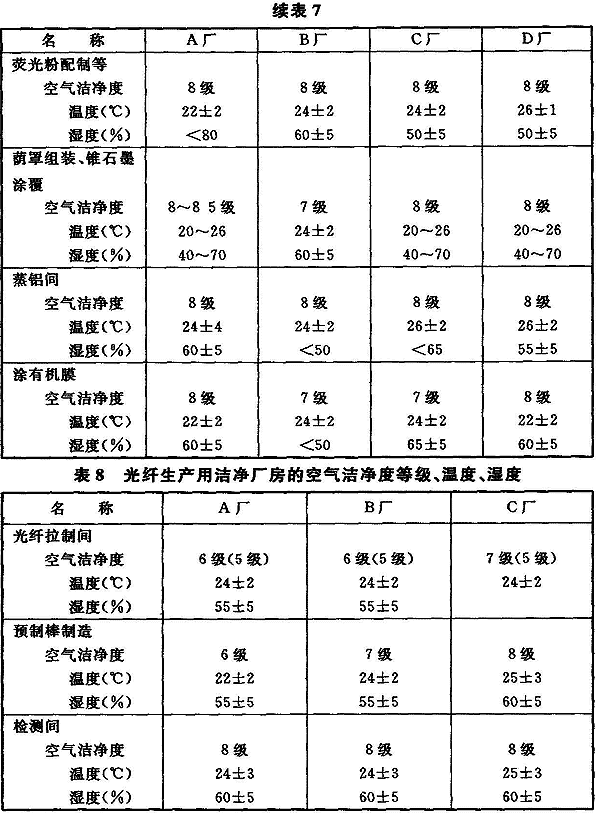

各类产品的品种不同、生产工艺不同,所要求的空气洁净度等级也不相同。因此第3.2.2条规定各种电子产品用洁净厂房设计时,生产环境的空气洁净度等级应根据生产工艺要求确定;当在设计时,业主或发包方未提出要求或暂时未提出要求时,可参照本规范附录A的要求确定。在附录A所列要求中,由于各种产品生产工艺都各不相同,所以对于空气洁净度等级、控制粒径均列出一定的范围供参考,为说明这些差异,下面列举一些工程的实例供参考。

1 表4~表6分别列出8″和4″、5″硅单晶及硅片加工、集成电路的芯片制造、TFT-LCD生产所需的空气洁净度等级、温度、湿度的实例。

5 磁头生产用洁净厂房:磁头装配、溅射烧结等要求4级(0.1μm),研磨、检测等要求5级(0.1μm),切割等要求6级。

6 印制电路板生产用洁净厂房:6.5级、24±2℃、65%±5%。

7 锂电池生产的干作业洁净生产区:6级、23℃,露点(DP)-30℃;组装、测试洁净室(区):7级、23±2℃、≈20%。

8 等离子显示器(PDP)生产用洁净厂房:涂屏间等:5.5级、25±2℃,50%±10%;其他生产间:6.5~8级、20~26℃、55%±10%。

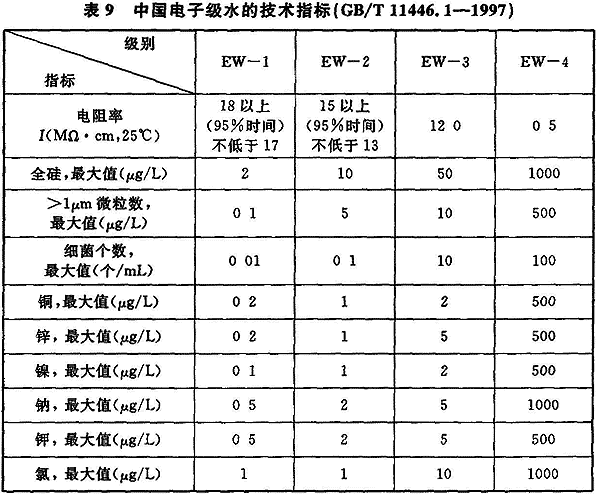

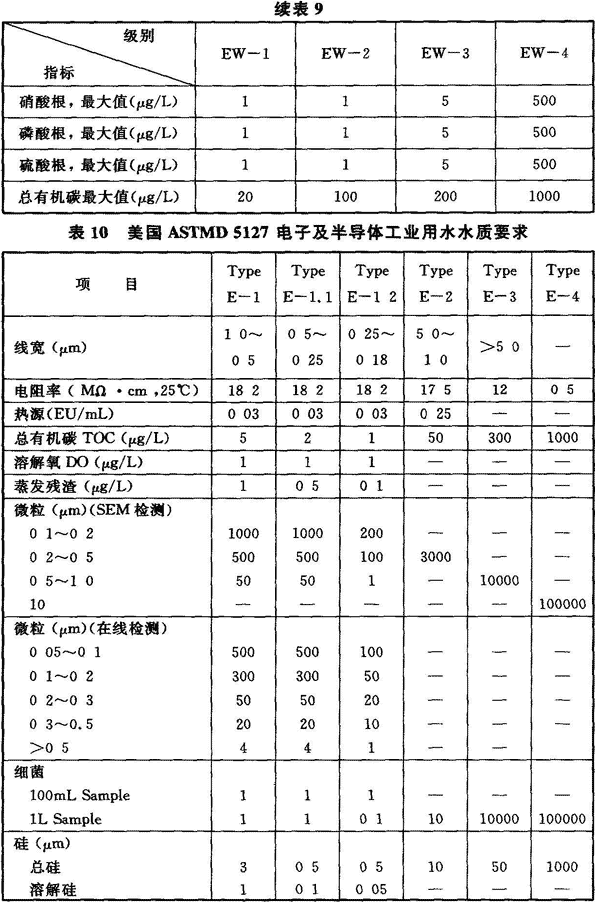

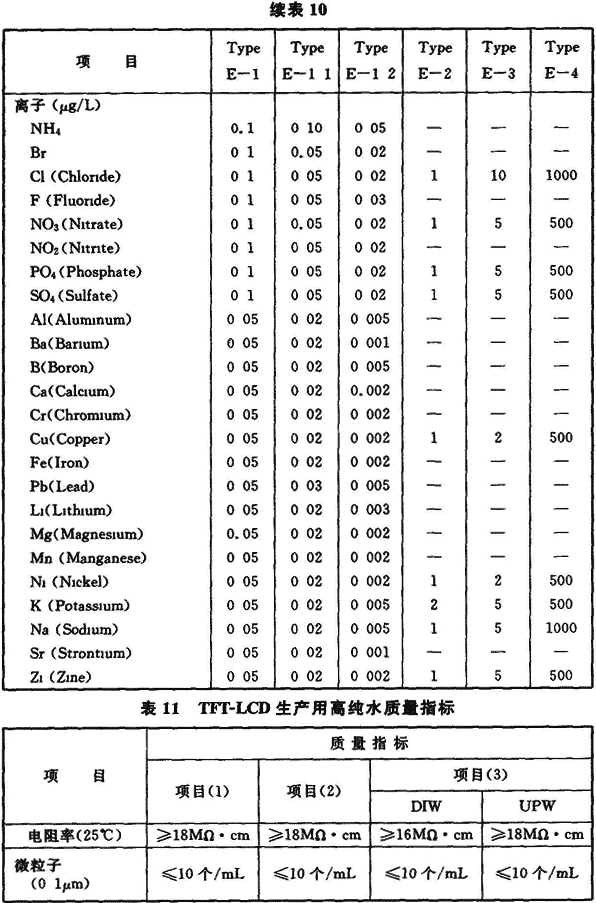

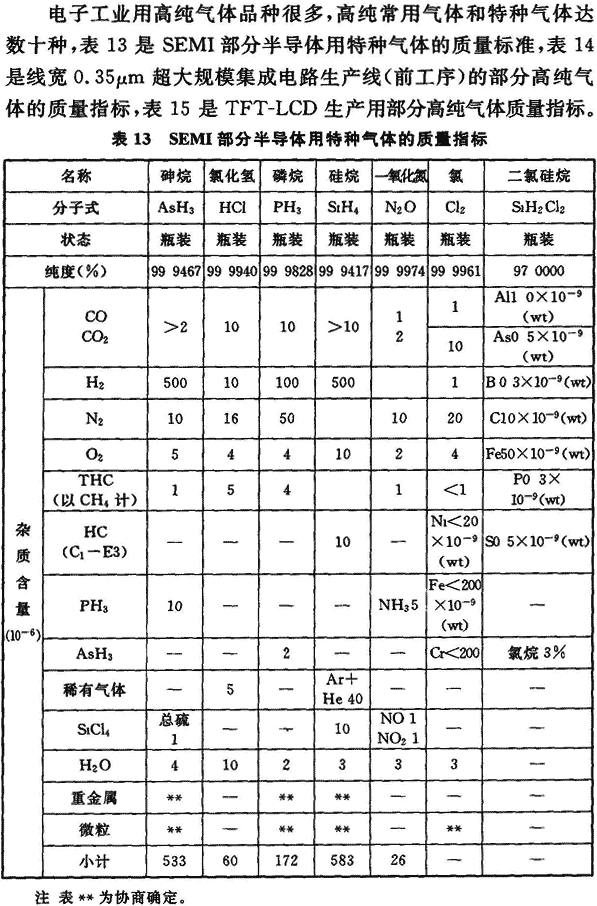

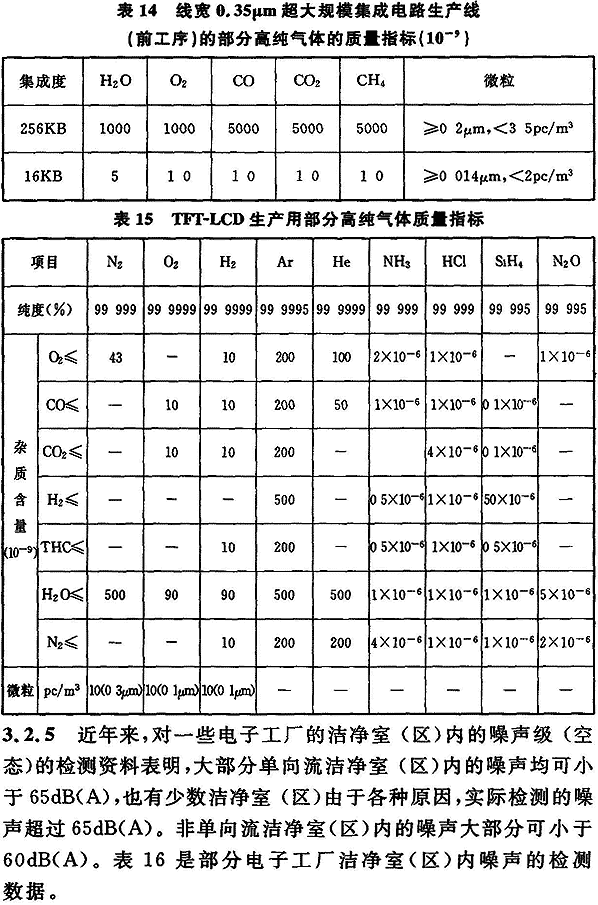

3.2.4 现代电子产品生产的重要特点之一,在许多电子产品的生产过程中需使用高纯水、高纯气体和高纯化学品,且各类电子产品生产时,因品种不同、产品生产工艺也不同,对高纯物质的纯度、杂质含量的要求不同,它们之间差异很大。表9是中国电子级水的技术指标,表10是美国ASTMD5127电子及半导体工业用纯水的水质要求,表11是TFT-LCD生产用纯水水质要求,表12是一个8″集成电路芯片制造用高纯水水质要求。

电子光学案例

PURIFICATION CASE

生物制药案例

PURIFICATION CASE

医疗器械案例

PURIFICATION CASE

食品日化案例

PURIFICATION CASE